拓野机器人具有0.05mm以上的位置精度,通过简单的程序选择就能完成不同产品生产功能的柔性切换。配合注塑机的取出机械手和其他外围自动装置,可以灵活集成不同的功能系统,满足注塑产品全自动生产的要求。

1.产品和生产介绍

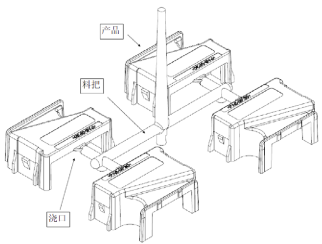

“上壳”是一个用在汽车天窗电机控制器的壳体,使用PA+GF30材料注塑成型。模具采用1模4 腔的结构,为了减少产品翘曲采用了侧浇口方式的两板模具生产(图1)。

产品注塑后由取出机械手取出,通过传送带送到检查工位。作业员需要手工将产品与流道在浇口处折断,然后按顺序码放到防静电的吸塑托盘内。吸塑托盘最后要装到防静电塑料周转箱中,每箱装7层托盘。“上壳”产品的注塑生产周期约25s,作业员的劳动强度较大。

3.自动化生产的目标和系统方案

3.1自动化生产的目标自动生产的目标是尽量减少作业员的体力消耗,将作业员职责,由作业转变为监督检验职能。自动生产系统首先要实现产品与料把的自动分离,产品可以实现自动码放到吸塑托盘中,料把能够进行自动集中收集。同时实现1箱7层托盘的自动搬运和堆码,防止装箱少层的失误。

3.2自动化系统的方案

3.2.1.工业机器人选型

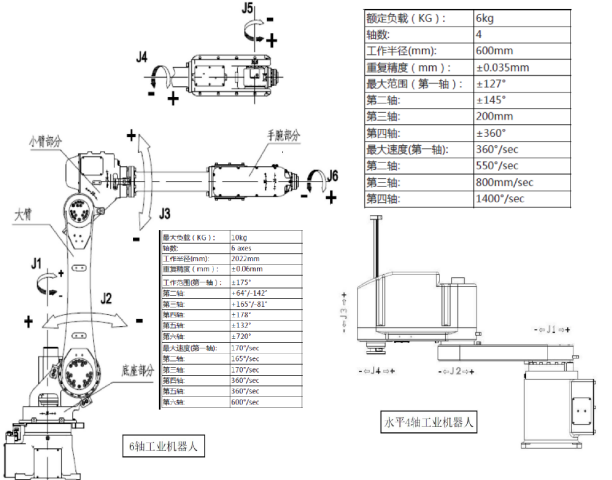

目前使用最普遍的6轴工业机器人的臂长工作范围可以达到2m,可以充分覆盖注塑机和产品码放的工作区域,还可以省掉原有的取出机械手设备。但是,产品注塑周期只有25s,要在如此短的周期内完成从抓取产品、浇口切断、4个产品的码放,以及托盘的移动和码放这一系列动作,显然现在的6轴工业机器人在运动速度上是不可能达到的。

为了满足注塑周期的要求,我们只能选择运动速度较快的水平4轴机器人(图2)。为了弥补水平4轴机器人工作范围小、无法抓取注塑机内产品的缺陷,系统保留了注塑机原有的取出机械手来共同搭建自动生产系统。

3.2.2.浇口切断方法及装置

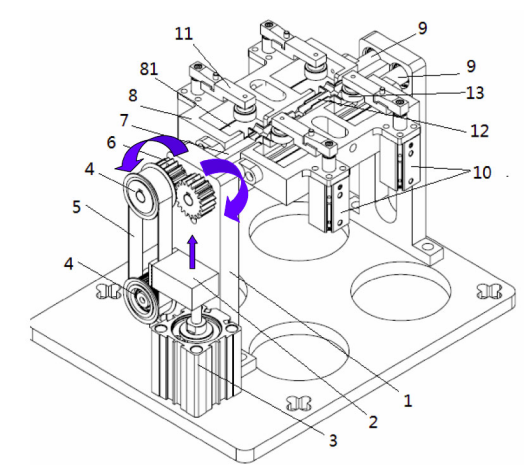

产品使用30%玻璃纤维的材料成型,目前人工在浇口处沿着产品方向可以顺利将产品掰下,浇口也比较整齐,可以满足产品外观的要求。因此,我们设计了一种自动机械装置(图3)模拟人手的动作将产品和料把在浇口处切断。

注塑件被取出机械手从注塑机中取出后,输送到注塑机后侧,放入定位托盘(8)的定位槽(81)内,

槽内的光电传感器监测到产品后,4 个旋转压紧气缸(10)带动压紧臂(11)旋转 90 度,最后压紧臂前端的聚四氟乙烯压头(13)将4个产品压紧。压紧气缸到位后接着切断气缸(3)动作,缸杆伸出,带动皮带连接块(2)和同步带(5)上升。皮带轮(4)和同轴的齿轮(6)逆时针转动,另一啮合齿轮顺时针转动。齿轮的轴是和定位托盘(8)焊接成一体的,轴的中心设计成与产品浇口的位置重合。齿轮转动时定位托盘带着压紧的产品沿浇口轴线位置翻转,使产品与料把在浇口处被折断分离。 此时,分离的料把会被机器人夹具附带的夹子夹住,防止随意掉落。

3.2.3.工业机器人夹具设计

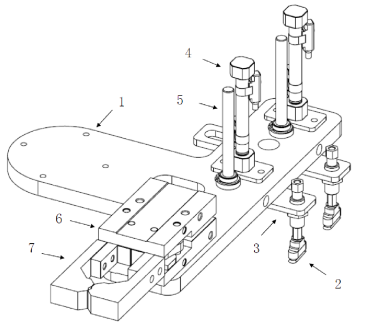

机器人的夹具(图4)是实现产品功能的核心部件,夹具板(1)固定在机器人升降臂上。两组带吸盘的可伸缩金具(2)分别固定在两组金具安装板(3)上,金具安装板与固定在夹具板上的气缸(4)和导柱(5)连接。每组气缸可以独立动作,用来实现产品被单独吸取和码放。吸塑托盘也是靠这两组吸盘来进行吸取后进行转移和堆码的。

夹具板上另一侧安装了一个夹紧气缸(6),附带的特制夹头(7)用来夹取分离的料把。

4.自动化生产系统的集成

4.1.系统的设备

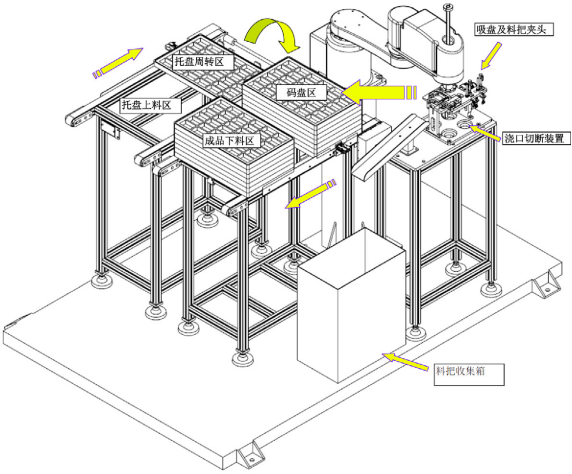

整个自动生产系统集成了注塑生产的原有通用设备:注塑机、取出机以及重新开发设计的非标设备(图5):浇口切断装置、工业机器人(含夹具)、皮带线以及电控设备。

4.2.系统的控制

自动生产系统主控制由新开发的可编程控制器PLC完成,采用网线和工业机器人实现通信。PLC 通过检测采集取出机械手的位置信号,实现机器人、浇口剪切装置、取出机械手三者的互锁功能,防止设备发生异常碰撞。取出机械手通过位置信号和注塑机开模动作进行互锁,防止码盘系统异常时取出机械手处于等待状态,而注塑机还在进行自动工作循环造成的夹模风险。

5.自动化生产系统的运行

5.1.运行准备

作业员需要准备好7个吸塑托盘放置到“托盘上料区”,启动系统“自动运行”开关后,托盘会被自动移送到“托盘周转区”。然后启动工业机器人,执行“托盘复位”程序,“托盘周转区”中最

上层的托盘会被机器人吸取放到“码盘区”。最后执行“码盘”程序,机器人进入自动作业等待状态。

5.2.自动生产

注塑机注射稳定后和取出机械手都设置为自动的状态。注塑机开摸,产品被取出机械手吸取后移送到浇口剪切装置中。随后机器人夹住料把,浇口切断装置工作完成产品和料把分离。料把首先被机器人仍到“料把收集箱”中,机器人然后会按顺序将浇口切断装置上的四个产品两个一组,按顺序吸取并码放到“码盘区”的托盘中,完成一个工作循环。

当第一层吸塑托盘内产品全部码放完毕,机器人按照程序先从“托盘周转区”再吸取一个托盘码放到“码盘区”托盘的上方,然后开始下一轮产品码放。整个7层产品码放完毕后,7层装满产品的托盘会被自动运到“成品下料区”等待检查装箱。当“托盘周转区”没有托盘或“成品下料区”有产品时,设备会发出报警提示作业员补充托盘和取走成品。

工业机器人的应用充分解决了注塑产品在生产中产品的搬运问题,同时节省了大量非标设备的设计制造,使自动化生产也具有了灵活性,和柔性化。机器人必将不断取代注塑专用设备,成为注塑行业实现生产自动化的有力工具。